Общее устройство тормозного оборудования грузовых и пассажирских вагонов. Методические указания Тормозное оборудование вагонов предназначено для создания и увеличения сил сопротивления движущемуся поезду

Схема тормозного оборудования грузового вагона.

Схема тормозного оборудования пассажирского вагона.

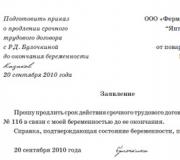

Воздухораспределитель 13 № 292-001 и электровоздухораспределитель 12 № 305-000 установлены на рабочей камере 11, которая смонтирована на кронштейне задней крышки тормозного цилиндра (ТЦ) 14 диаметром 356 мм. Под вагоном также расположены магистральная труба 17 диаметром ¼" (32 мм), концевые краны 2 № 190 с соединительными рукавами 1 и пылеловка 8. Тормозная магистраль (ТМ) 17 через разобщительный кран 10 соединена трубопроводом (отводом) 9 с воздухораспределителем 13. Соединительные рукава 1 оборудованы универсальными головками № 369А и закреплены на изолированных подвесках 7.В каждом пассажирском вагоне имеется не менее трех стоп-кранов 4, два из которых расположены в тамбурах вагонов. Запасный резервуар (ЗР) 16 объемом 78 л соединен трубой диаметром 1" (25,4 мм) с кронштейном задней крышки тормозного цилиндра 14. На трубе от запасного резервуара к ТЦ установлен выпускной клапан 15 № 31. На некоторых типах пассажирских вагонов рабочая камера 11 с воздухораспределителями 12 и 13 установлены на отдельном кронштейне, а тормозной цилиндр 14 имеет обычную крышку.Рабочий и контрольный электрические провода электропневматического тормоза (ЭПТ) уложены в стальной трубе 6 и подведены к концевым двухтрубным 3 № 316 и средней 5 трехтрубной № 317 коробкам. От средней коробки 5 провод в металлической трубе подходит к рабочей камере 11 электровоздухораспределителя 12, а от концевых коробок 3 - к контактам в соединительной головке № 369А междувагонного рукава 1.При зарядке и отпуске тормоза воздух из ТМ через воздухораспределитель 13 поступает в запасный резервуар 16, а тормозной цилиндр 14 через воздухораспределитель (или электровоздухораспределитель) сообщен с атмосферой.При пневматическом торможении сжатый воздух из ЗР поступает в ТЦ через воздухораспределитель, который отключает тормозной цилиндр 14 от атмосферы и сообщает его с запасным резервуаром 16. При полном торможении давление в запасном резервуаре и тормозном выравниваются. При торможении ЭПТ сжатый воздух из ЗР поступает в ТЦ через электровоздухораспределитель 12.

Двухкамерный резервуар 7 прикреплен к раме вагона четырьмя болтами и соединен трубопроводом диаметром ¾" (19 мм) с пылеловкой 5 через разобщительный кран 8 № 372. С запасным резервуаром (ЗР) 11 объемом 78 л и тормозным цилиндром (ТЦ) 13 диаметром 14" (356 мм) двухкамерный резервуар соединен через автоматический регулятор режимов торможения (авторежим) 12 № 265А. К двухкамерному резервуару 7 прикреплены магистральная 9 и главная 6 части воздухораспределителя № 433. На магистральной трубе 4 диаметром ¼" (32 мм) расположены концевые краны 2 № 190 и соединительные рукава 1 №Р17. Концевые краны установлены с поворотом на 60° относительно горизонтальной оси. Это улучшает работу рукавов в кривых участках пути и устраняет удары головок рукавов при следовании через горочные замедлители. Стоп-кран 3 со снятой ручкой ставят только на вагонах с тормозной площадкой. При зарядке и отпуске тормоза сжатый воздух из тормозной магистрали (ТМ) поступает в двухкамерный резервуар 7 и заполняет золотниковую и рабочую камеру воздухораспределителя, а также запасный резервуар 11. Тормозной цилиндр 13 сообщается с атмосферой через авторежим 12 и главную часть 6 воздухораспределителя. При понижении давления в ТМ темпом служебного или экстренного торможения воздухораспределитель разобщает ТЦ 13 от атмосферы и сообщает его с запасным резервуаром 11 через авторежим 12. На вагонах без авторежима давление в ТЦ устанавливается ручным переключателем режимов торможения воздухораспределителя в зависимости от загрузки вагона и типа колодок. На вагонах с авторежимом рукоятку переключателя режимов торможения закрепляют в положение среднего режима при композиционных колодках или в положении груженого режима - при чугунных колодках. После чего рукоятка переключателя должна быть снята.

Введение

Автотормозная техника является одним из важнейших элементов железнодорожного транспорта, от уровня развития и состояния этой техники в значительной мере зависит провозная способность дорог и безопасность движения поездов.

Тормозное оборудование подвижного состава должно нормально работать в условиях сложных процессов, происходящих в движущемся поезде (сухое трение тормозных колодок с преобразованием механической энергии в тепловую, газодинамические процессы в тормозной магистрали, качение колес по рельсам в условиях предельного использования сил сцепления, взаимодействия вагонов между собой с появлением значительных продольных сил и др.).

Для обеспечения бесперебойного действия автотормозной техники подвижного состава в сложных метеорологических условиях и при большой грузонапряженности много делают работники контрольных пунктов автотормозов и автоматных отделений локомотивных и вагонных депо, постоянного совершенствуя технологию ремонта тормозного оборудования, обеспечивая высокую надежность и устойчивость его действия в поездах.

С целью обеспечения безопасной работы тормозного оборудования, установлены следующие виды ремонта и осмотра тормозного оборудования вагонов: заводской, деповской, ревизия и текущий.

В современных условиях эксплуатации и на ближайшую перспективу особое значение приобретет автоматизация обслуживания различных узлов тормозной системы, приспособление ее для дистанционного управления с автомашинистом и другими устройствами.

Назначение и конструкция тормозной рычажной передачи грузового вагона

Рычажной тормозной передачей называется система тяг и рычагов, посредством которых усилие человека (при ручном торможении) или усилие, развиваемое сжатым воздухом, по штоку тормозного цилиндра (при пневматическом и электропневматическом торможениях) передается на тормозные колодки, которые прижимаются к колесам. По действию на колесо различают рычажные передачи с односторонним и двусторонним нажатием колодок.

Рычажная тормозная передача с двусторонним нажатием колодок имеет следующие преимущества по сравнению с односторонним: колесная пара подвергается выворачивающему действию в буксах в направлении силы нажатия колодок; давление на каждую колодку меньше, следовательно, меньше износ колодок; коэффициент трения между колодкой и колесом больше. Однако рычажная передача при двустороннем нажатии значительно сложнее по конструкции и тяжелее, чем при одностороннем, а температура нагрева колодок при торможении выше на 10-15%. С применением композиционных колодок недостатки одностороннего нажатия становятся менее ощутимыми в следствии меньшего нажатия на каждую колодку и более высокого коэффициента трения.

В основном все грузовые вагоны имеют одностороннее нажатие колодок, а пассажирские вагоны - двустороннее, с вертикальными рычагами, расположенными с двух сторон колес. Поэтому на грузовых вагонах применяются триангели, а на пассажирских вагонах балки (траверсы).

Устройство тормозной рычажной передача четырехосного грузового вагона показано на рисунке 1.

Рисунок 1- Устройство тормозной рычажной передачи четырехосного грузового вагона

Шток 6 поршня тормозного цилиндра и кронштейн мертвой точки 7 соединены валиками с горизонтальными рычагами 10 и 4, которые в средней части связаны между собой затяжкой 5. Затяжка 5 устанавливается в отверстия 8 при композиционных колодках, а при чугунных колодках в отверстие 9. С противоположных концов рычаги 4 и 10 сочленены валиками с тягой 11 и авторегулятором 3. Нижние концы вертикальных рычагов 1 и 14 соединены между собой распоркой 15, а верхние концы рычагов 1 соединены с тягами 2, верхние концы крайних вертикальных рычагов 14 закреплены на рамах тележек с помощью серег 13 и кронштейнов. Триангели 17, на которых установлены башмаки 12 с тормозными колодками, соединены валиками 18 с вертикальными рычагами 1 и 14.

Для предохранения от падения на путь триангелей и распорок в случае их разъединения или обрыва предусмотрены предохранительные угольники 19 и скобы. Тормозные башмаки и триангели 17 подвешены к раме тележки на подвесках 16. Тяговый стержень регулятора 3 соединен с нижним концом левого горизонтального рычага 4, а регулирующий винт -- с тягой 2. При торможении корпус регулятора 3 упирается в рычаг, соединенный с горизонтальным рычагом 4 затяжкой.

Аналогичную рычажную передачу, отличающуюся только размерами горизонтальных рычагов, имеют полувагоны, платформы, цистерны и др.

Действие рычажной передачи четырехосного вагона подобно действию рассмотренной выше рычажной передачи. Для ручной регулировки рычажной передачи в тягах 2, серьгах 13 и затяжках 15 имеются запасные отверстия.

Привод ручного тормоза посредством тяги соединен с горизонтальным рычагом 4 в точке соединения с штоком 6 тормозного цилиндра, поэтому действие рычажной передачи будет такое же, как и при автоматическом торможении, но процесс совершается медленнее.

Наиболее ответственными деталями рычажной передачи грузовых вагонов являются триангели с глухой посадкой тормозных башмаков 3(рисунок 2).

тормозной рычажный вагон ремонт

Рисунок- 2 Триангель с глухой посадкой тормозных башмаков

Закладка 2 устанавливается с внутренней стороны башмака. Размещенный за башмаком наконечник 5 ложится на полочку боковой балки тележки в случае обрыва подвески 4 и предохраняет триангель от падения на путь. Смонтированные на цапфах детали закрепляются корончатыми гайками 8 и фиксируются шплинтами 9. Колодки 7 крепятся в башмаках чеками 6. Триангель шарнирно соединяется с боковыми балками тележки посредством подвесок 4. Все грузовые вагоны должны иметь подвески башмаков с резиновыми втулками в отверстиях (рисунок 3). Это позволяет снять нагрузки с подвески, вызывающие усталостные трещины, предупреждает изломы и падение деталей на путь.

Рисунок-3 Подвеска с резиновыми втулками в отверстиях

Для повышения надежности рычажной передачи и предупреждения падения затяжек и тяг обе полосы 1 каждого вертикального и горизонтального рычага сваривают между собой планками 2. Соединительные валики при постановке в отверстия таких рычагов крепятся как обычно шайбой и шплинтом диаметром 8 мм.

Тяги и горизонтальные рычаги около цилиндра снабжены предохранительными и поддерживающими скобами.

Для повышения надежности рычажной передачи и предупреждения падения затяжек и тяг обе полосы 1 каждого вертикального и горизонтального рычага сваривают между собой планками 2 (рисунок4). Соединительные валики при постановке в отверстия таких рычагов крепятся как обычно шайбой и шплинтом диаметром 8 мм.

Рисунок 4-Сварные планки для повышения надежности рычажной передачи

Дополнительно со стороны головки валика в специально приваренные щечки 3 вставляется предохранительный шплинт такого же диаметра, чтобы предотвратить выпадение валика, если основной шплинт будет утерян.

Рисунок 5-Щечки для предотвращения выпадения валика

Особенность конструкции рычажной передачи восьмиосных вагонов состоит в наличии балансира, обеспечивающего распределение тормозного усилия на обе тележки (рисунок 6). Многие грузовые вагоны оборудованы ручным или стояночным тормозом со штурвалом, выведенным на боковую сторону вагона.

Рисунок 6-Особенности конструкции тормозной рычажной передачи 8-осных вагонов

Механическим тормозным оборудованием называют тормозную рычажную передачу, которая предназначена для передачи усилия, развиваемого на штоке тормозного цилиндра, на тормозные колодки. В состав рычажной передачи входят триангели или траверсы с башмаками и тормозными колодками, тяги, рычаги, подвески, предохранительные устройства, соединительные и крепежные детали, а также автоматический регулятор выхода штока тормозного цилиндра.

Различают рычажные передачи с одно- и двусторонним нажатием колодок на колесо. Выбор конструкции рычажной передачи зависит от числа тормозных колодок, которое определяется необходимым тормозным нажатием и допускаемым давлением на колодку.

Тормозная рычажная передача с двусторонним нажатием колодок на колесо имеет преимущества по сравнению с тормозной рычажной передачей с односторонним нажатием. При двустороннем нажатии колодок колесная пара не подвергается выворачивающему действию в буксах в направлении нажатия колодок; давление на каждую колодку меньше, следовательно, меньше износ колодок; коэффициент трения между колодкой и колесом больше. Однако рычажная передача при двустороннем нажатии значительно сложнее по конструкции и тяжелее, чем при одностороннем, а температура нагрева колодок при торможении выше. С применением композиционных колодок недостатки одностороннего нажатия становятся менее ощутимыми вследствие меньшего нажатия на каждую колодку и более высокого коэффициента трения.

К механической части тормоза предъявляют следующие требования:

· рычажная передача должна обеспечивать равномерное распределение усилий по всем тормозным колодкам (накладкам);

· усилие практически не должно зависеть от углов наклона рычагов, выхода штока тормозного цилиндра (при сохранении в нем расчетного давления сжатого воздуха) и износа тормозных колодок (накладок) в пределах установленных эксплуатационных нормативов;

· рычажная передача должна быть оснащена автоматическим регулятором, поддерживающим зазор между колодками и колесами (накладками и дисками) в заданных пределах независимо от их износа;

· автоматическое регулирование рычажной передачи должно обеспечиваться без ручной перестановки валиков до предельного износа всех тормозных колодок. Ручная перестановка валиков допускается для компенсации износа колес;

· автоматический регулятор должен допускать уменьшение выхода штока тормозного цилиндра без регулировки его привода на особо крутых затяжных спусках, где установлены уменьшенные нормы выхода штока;

· при отпущенном тормозе тормозные колодки должны равномерно отходить от поверхности катания колес;

· шарнирные соединения тормозной рычажной передачи для упрощения ремонта и увеличения срока службы оснащаются износостойкими втулками;

· рычажная передача должна иметь достаточную прочность, жесткость и при необходимости демпфирующие устройства (например, резиновые втулки в шарнирах подвесок башмаков грузовых вагонов), исключающие изломы деталей рычажной передачи под действием вибраций;

· на подвижном составе должны быть предохранительные устройства, предотвращающие падение на путь и выход за пределы габарита деталей рычажной передачи при их разъединении, изломе или других неисправностях;

· предохранительные устройства при нормальном состоянии рычажной передачи не должны нагружаться усилиями, которые могут вызывать их излом.

Для всех грузовых вагонов колеи 1520 мм характерными особенностями конструкции тормозной рычажной передачи являются одностороннее нажатие тормозных колодок на колеса и возможность применения чугунных и композиционных колодок. Настройку рычажной передачи на определенный тип тормозных колодок выполняют перестановкой валиков затяжки в соответствующие отверстия горизонтальных рычагов тормозного цилиндра. Ближние к тормозному цилиндру отверстия к используются при композиционных колодках, а дальние отверстия ч - при чугунных.

Рассмотрим устройство тормозной рычажной передачи четырехосного грузового вагона (рис. 10).

Рисунок 10 – Тормозная рычажная передача четырехосного грузового вагона

1, 14 - вертикальные рычаги; 2, 11 - тяги; 3 - авторегулятор; 4, 10 - горизонтальные рычаги; 5 - затяжка; 6 - шток поршня тормозного цилиндра; 7 - кронштейн «мертвой» точки; 8, 9 - отверстия; 12 - тормозной башмак; 13 - серьга; 75- распорка; 16- подвеска; 17 - триангель; 18- валик, 19 - предохранительный угольник

Шток 6 поршня тормозного цилиндра и кронштейн 7 «мертвой» точки соединены валиками с горизонтальными рычагами 4 и 10, которые в средней части связаны один с другим затяжкой 5. При композиционных колодках затяжку 5 устанавливают в отверстие 8, а при чугунных - в отверстие 9 в обоих рычагах. С противоположных концов рычаги 4 и 10 сочленены валиками с тягой 11 и авторегулятором 3. Нижние концы вертикальных рычагов 1 и 14 соединены друг с другом распоркой 75, а верхние концы рычагов 1 соединены с тягами 2. Верхние концы крайних вертикальных рычагов 14 закреплены на рамах тележек с помощью серег 13 и кронштейнов. Триангели 17, на которых установлены тормозные башмаки 12, соединены валиками 18 с вертикальными рычагами 1 и 14.

Для предохранения от падения на путь триангелей и распорок в случае их разъединения или обрыва предусмотрены предохранительные угольники 19 и скобы. Тормозные башмаки 12 и триангели 77 подвешены к раме тележки на подвесках 16.

Тяговый стержень авторегулятора 3 соединен с нижним концом левого горизонтального рычага 4, а регулирующий винт - с тягой 2. При торможении корпус авторегулятора 3 упирается в рычаг, соединенный затяжкой с горизонтальным рычагом 4.

Аналогичную рычажную передачу, отличающуюся только размерами горизонтальных рычагов, имеют полувагоны, платформы, цистерны и др.

Привод ручного тормоза посредством тяги соединен с горизонтальным рычагом 4 в точке соединения со штоком 6 поршня тормозного цилиндра, поэтому действие рычажной передачи будет таким же, как и при автоматическом торможении, но процесс будет происходить медленнее.

Наиболее ответственными деталями рычажной передачи грузовых вагонов являются триангели 7 (рис. 11) с глухой посадкой тормозных башмаков 3. Закладку 2 устанавливают с внутренней стороны башмака. Размещенный за башмаком предохранительный наконечник 5 ложится на полочку боковой балки тележки в случае обрыва подвески 4 и предохраняет триангель от падения на путь. Смонтированные на цапфах детали закрепляют корончатыми гайками 8 и фиксируют шплинтами 9. Чугунные колодки 7 крепят в башмаках чеками 6. Триангель шарнирно соединяют с боковыми балками тележки посредством подвесок 4.

Рисунок 11 - Детали триангеля с глухой посадкой башмака тележки грузового вагона:

1 - триангель; 2 - закладка; 3 - тормозной башмак; 4 - подвеска; 5 - предохранительный наконечник; 6 - чека; 7 - чугунная колодка; 8 - корончатая гайка; 9 - шплинт

Все грузовые вагоны должны иметь подвески тормозных башмаков с резиновыми втулками в отверстиях. Это позволяет снять нагрузки с подвески, вызывающие усталостные трещины, предупреждает изломы и падение деталей на путь.

Для повышения надежности рычажной передачи и предупреждения падения затяжек и тяг обе полосы каждого вертикального и горизонтального рычага сваривают одну с другой планками. Соединительные валики при постановке в отверстия таких рычагов крепят шайбой и шплинтом диаметром 8 мм. Дополнительно со стороны головки валика в специально приваренные щечки 3 вставляют предохранительный шплинт такого же диаметра, чтобы предотвратить выпадение валика, если основной шплинт будет утерян. Тяги и горизонтальные рычаги около цилиндра снабжены предохранительными и поддерживающими скобами.

Типы тормозных колодок применяемых на подвижном составе, их преимущества и недостатки?

Тормозные колодки

+Требования, предъявляемые к тормозным колодкам:

Коэффициент трения колодок должен мало зависеть от их нажатия, скорости движения и температуры нагрева;

Фрикционные свойства колодок не должны изменяться в различных погодных условиях, особенно от попадания на них влаги;

При торможении колодки не должны вызывать перегрева и повреждения колес, их повышенного износа, образования трещин.

На подвижном составе применяются чугунные, композиционные и фосфористые (чугунные с повышенным содержанием фосфора) тормозные колодки.

Чугунные колодки хорошо проводят тепло, их коэффициент трения не снижается при попадании влаги, но значительно уменьшается от роста скорости движения, и они недостаточно износостойки.

Композиционные тормозные колодки обладают более стабильным от скорости и высоким коэффициентом трения, имеют в 3-4 раза меньший износ, чем чугунные, но обладают рядом недостатков:

Хуже отводят тепло, в результате чего повышается температура колеса примерно в 1.6 раза, что при продолжительном торможении ведет к образованию наваров;

Фрикционные свойства их снижаются при малых ступенях торможения и при их увлажнении;

В зимних условиях из-за малой теплопроводности они подвергаются обледенению, что снижает коэффициент трения, и эффективность тормозов может снижаться до 30% особенно при малых скоростях движения.

Фосфористые чугунные колодки имеют повышенную износостойкость и коэффициент трения по отношению к стандартным чугунным, однако создают искрение при длительном торможении и не могут применяться на подвижном составе с деревянными конструкциями.

Применяются в основном на МВПС.

3. Перечислить детали пневматического тормозного оборудования вагонов, их назначение и расположение на вагоне?

Пневматическое тормозное оборудование грузового вагона состоит из:

1. Воздухораспределителя (4, 5, 6);

4. Запасного резервуара (9);

5. Воздухопровода с арматурой (3, 7, 8).

Приборы тормозного оборудования грузового вагона

Воздухораспределитель - основная часть автоматического пневматического тормоза, предназначен для зарядки запасного резервуара и специальных камер сжатым воздухом из тормозной магистрали; наполнения тормозных цилиндров из запасного резервуара при понижении давления в ТМ и выпуска воздуха из тормозных цилиндров в атмосферу при повышении давления в ТМ.

Воздухораспределители грузового типа применяемые на вагонах – 483М, КАВ-60.

Прикреплён к раме вагона и соединён подводящей трубкой через разобщительный кран и тройник с магистралью, трубками с запасным резервуаром объёмом 78 (135) литров и тормозным цилиндром диаметром 14" (16") через авторежим.

Воздухопровод с арматурой предназначеныдля передачи сжатого воздуха от источника (компрессора) до потребителей (запасных резервуаров, тормозных цилиндров).

По своему назначению воздухопроводы делятся на магистрали и отводы от них.

Магистраль за краном машиниста называется тормозной . Тормознаямагистральслужитдля дистанционного управления тормозами.

Тормозная магистраль проходят вдоль всего вагона и имеет внутренний диаметр 34,3мм (1,25»). Концы магистральной трубы, выходящие за буферный

Тормозная магистраль грузового вагона с арматурой

1 – тройник пылеловка, 2 – магистральная труба, 3 – муфта, 4 – контргайка, 5 – концевой кран, 6 –соединительный рукав, 7 – соединительная головка, 8 – подвеска, 9 – разобщительный кран, 10 – подводящая труба.

Тормозной цилиндр крепится к раме вагона ипредназначен для преобразования энергии сжатого воздуха в механическое усилие на штоке поршня, которым через систему рычагов и тяг тормозные колодки прижимаются к колёсам. На вагонах в основном применяют 14-ти дюймовые цилиндры, на восьмиосных вагонах- 16-ти дюймовые.

Авторежим предназначен, дляавтоматического непрерывного регулирования давления в тормозном цилиндре в зависимости от загрузки вагона.Авторежим крепится на хребтовой балке вагона. Режимный переключатель навоздухораспределителе устанавливается:

При композиционных колодках - на средний, режим;

При чугунных - на гружёный.

Ручку переключателя снимают.

Запасной резервуар предназначен для накопления сжатого воздуха необходимого для торможения. Выпускаются различных объёмов. На грузовых четырёхосных вагонах устанавливают Р7-78 (мах.давление 7кгс/см 2 , \/=78 литров), на восьмиосных Р7-135 (мах. давление 7кгс/см 2 , \/=135 литров)